Ein Feldverteiler entsteht – Blick in die Produktion bei Nord

- Details

- Zugriffe: 11460

Egal ob sie in Europa, China oder den USA zum Einsatz kommen: Die Wiege eines jeden Nordac Link Felderteilers steht im Getriebebau Nord Fertigungswerk Aurich, Ostfriesland. Der Antriebsspezialist startete im Jahr 2017 die Serienproduktion seiner neuen Feldverteiler Baureihe Nordac Link. Die Fertigung der komfortablen Antriebslösung für die flexible, dezentrale Installation erfolgt am Standort Aurich. Dieser Beitrag gibt einen Blick hinter die Werkstore des Antriebsspezialisten.

Inhalt

- Intelligenter Feldverteiler für Industrie 4.0

- Von der Leiterplatte zum Feldverteiler

- Fehlerquellen ausschließen

Seit Anfang der achtziger Jahre unterhält der weltweit führende Komplettanbieter elektrischer, mechanischer und elektronischer Antriebstechnik im Nordwesten Niedersachsens eine eigene Elektronikfertigung. Im Laufe der Jahre hat das Unternehmen sein Portfolio und den Standort kontinuierlich ausgebaut. 2017 wurden die Lagerfläche um 1000 m² und die Produktionsfläche um 400 m² ausgebaut.

Frequenzumrichter Neuheiten: dezentral, vernetzt mit App uvm.

Frequenzumrichter Neuheiten: dezentral, vernetzt mit App uvm.

Heute beschäftigt die Nord Electronic Drivesystems GmbH 130 Mitarbeiter und produziert auf einer Fläche von 5000 m2 mehr als 100.000 Einheiten pro Jahr. Das Portfolio umfasst Module elektronischer Antriebstechnik bis 160 kW in Form von Umrichter, Motorstarter und Elektronik. Zum Start der Serienproduktion des Feldverteilers Nordac Link wurde im vergangenen Jahr eine neue Montagelinie in Betrieb genommen.

Intelligenter Feldverteiler für Industrie 4.0

Ausgangspunkt für die Entwicklung vom Nordac Link Feldverteiler waren die voranschreitende Digitalisierung, Flexibilisierung und Individualisierung in der Industrie. Kundenspezifische Bestellungen, kleinere Losgrößen und dezentrale Geräte folgen dem Trend zu Industrie 4.0. Moderne Antriebstechnik muss nicht nur flexibel und individualisierbar sein, sondern sie muss auch fähig sein, sich in alle Anlagen und Systeme integrieren lassen. Der neue Feldverteiler trägt dieser Entwicklung Rechnung.

Ausgangspunkt für die Entwicklung vom Nordac Link Feldverteiler waren die voranschreitende Digitalisierung, Flexibilisierung und Individualisierung in der Industrie. Kundenspezifische Bestellungen, kleinere Losgrößen und dezentrale Geräte folgen dem Trend zu Industrie 4.0. Moderne Antriebstechnik muss nicht nur flexibel und individualisierbar sein, sondern sie muss auch fähig sein, sich in alle Anlagen und Systeme integrieren lassen. Der neue Feldverteiler trägt dieser Entwicklung Rechnung.

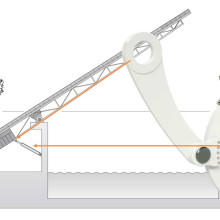

Die Feldverteiler Baureihe wurde speziell für Anwendungen in modernen, vernetzten Intralogistik Anlagen entwickelt. Die effizienten Feldverteiler sind komfortabel und lassen sich flexibel, dezentral installieren. Dank integrierter PLC (Programmierbare Logik Controller) können sie komplette Ablaufsteuerungen übernehmen und Prozesse autark regeln. Die Antriebssteuerung gibt es als Frequenzumrichter bis 7,5 kW und als Motorstarter bis 3 kW. Beide bieten eine schnelle Inbetriebnahme, einfache Bedienung und Wartung. Alle Module, Bauteile und Anschlüsse werden über einfache Steckverbindungen zusammengefügt.

Dezentrale Antriebstechnik für die digitale Fabrik der Zukunft

Dezentrale Antriebstechnik für die digitale Fabrik der Zukunft

Optional integrierbare Wartungsschalter und Handbedienschalter sorgen für eine hohe Benutzerfreundlichkeit. Der Verteiler lässt sich für jede Anwendung frei konfigurieren und ist kompatibel zu allen marktüblichen Bussystemen. Anwender haben damit deutlich mehr Möglichkeiten zur Individualisierung als bisherige Produkte.

Das hat natürlich auch Auswirkungen auf die Herstellung vom Feldverteiler. Ziel bei der Planung der Produktionsprozesse für den Verteiler war es, alle erforderlichen Montage- und Testsysteme anhand der individuellen Konfiguration zu steuern. Diese Strategie hat Nord vom Erzeugen eines Bestückungsplans für die Bauteilebestückung bis hin zur Endprüfung und Parametrierung erfolgreich umgesetzt.

Losgröße Eins oder Serienfertigung – egal

Nicht nur der Feldverteiler selbst ist intelligent, individuell und flexibel, sondern diese Eigenschaften treffen auch auf seine Herstellung zu. Die automatisierte und flexible Struktur in der Auricher Produktion ist technisch auf dem neuesten Stand. Jede Auftragsgröße ist gleichermaßen ausführbar. Selbst Losgröße 1 ist ohne weiteren Rüstaufwand realisierbar. Maximale Schnelligkeit und Effizienz bei einer schlanken Logistikkette sowie eine weitestgehend papierlose Fertigung ist hier die Devise.

Nicht nur der Feldverteiler selbst ist intelligent, individuell und flexibel, sondern diese Eigenschaften treffen auch auf seine Herstellung zu. Die automatisierte und flexible Struktur in der Auricher Produktion ist technisch auf dem neuesten Stand. Jede Auftragsgröße ist gleichermaßen ausführbar. Selbst Losgröße 1 ist ohne weiteren Rüstaufwand realisierbar. Maximale Schnelligkeit und Effizienz bei einer schlanken Logistikkette sowie eine weitestgehend papierlose Fertigung ist hier die Devise.

Der Feldverteiler Nordac Link wird direkt auf Kundenauftrag produziert. In SAP wird er auf Baugruppenebene konfiguriert und anschließend auftragsbezogen bestückt und montiert. So kann der Kunde deutlich mehr Merkmale konfigurieren.

Für den Produktionsprozess ergeben sich ebenfalls Vorteile, denn die ganze Fertigung wird über einen zentralen Auftrag gesteuert. Alle Daten und Informationen sind online gebündelt und lassen sich überall und jederzeit abrufen. So werden zum Beispiel die Bestückungspläne und Prüfpläne automatisch aus der individuellen Konfiguration erstellt – sei es in der THT-Fertigung (Through Hole Technology = Durchsteckmontage) oder im SMD-Bereich (Surface-mounted device = Oberflächenmontage).

Das ist ein Novum in der Baugruppenbestückung. Anhand eines 2D-Codes auf der Baugruppe werden in der THT-Bestückung die Arbeitspläne an den einzelnen Stationen angezeigt. Das stellt sicher, dass das richtige Bauteil in das richtige Gerät eingesetzt wird und macht die Prozesse sehr flexibel.

Für mehr Effizienz sorgt zudem ein autonomes fahrerloses Transportsystem (FTS). Es ist seit einem Jahr im Einsatz und für den Transport von der Warenannahme bis zum Automatischen Kleinteilelager (AKL) zuständig. Die Übernahme weiterer Routen ist geplant.

Von der Leiterplatte zum Feldverteiler

Der effiziente Prozess startet am Wareneingang. Damit möglichst wenig Verpackung in die Fertigung gelangt, werden zunächst die Packstücke von der Umverpackung befreit und in Standardboxen umgelagert. Das FTS übernimmt den nachgeschalteten Transport. Die Ware erhält einen 2D-Code, mit dem sie bis zum Einsatz bzw. vice versa von der Serialnummer des Geräts bis zum Wareneingang lückenlos verfolgt werden kann.

Das automatische Kleinteilelager ist Dreh- und Angelpunkt des Fertigungsprozesses. 2000 sechsfach segmentierte Standardboxen sind hier zentral in die Produktionsabläufe integriert. Das AKL ist Komponentenlager, lagert halbfertige Produkte und verkettet Produktionsabläufe. Nach der SMD Abteilung werden die bestückten Baugruppen wieder zurück ins AKL transportiert, von wo aus sie für die weitere THT-Bearbeitung entnommen werden. So ist ein automatisches Fifo-Verfahren (First In – First Out) innerhalb des Produktionsprozesses realisiert.

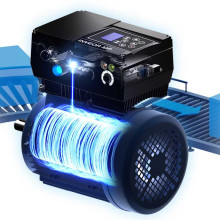

In der SMD-Fertigung erreichen acht Bestückungsautomaten in Spitzenleistung eine Kapazität von 65.000 Teilen pro Stunde. Für die fehlerfreie Fertigung werden alle Baugruppen nach Bestücken und Löten unter Stickstoffatmosphäre mittels eines Inline-AOI-Systems (automatische optische Inspektion) kontrolliert. Fehlerhafte Bauteile werden so vor dem nächsten Arbeitsschritt abgefangen und wenn möglich repariert. In der THT-Fertigung kommen bedrahtete Bauteile sowie weitere Komponenten hinzu. Hier wird unter Stickstoffatmosphäre gelötet. Im Anschluss erfolgt ein hundertprozentiger Funktionstest der Baugruppen. Von der THT-Fertigung geht es weiter in das Kanban-Lager der Endmontage. Weil alle Produkte auftragsbezogen produziert werden, bedarf es nur wenig Produktionsvorlauf und geringer Lagerkapazitäten.

Am Stammsitz in Bargteheide werden schließlich die einzelnen Geräte – Getriebe, Motor und Umrichter – aus den unterschiedlichen Produktionsstätten zu einer kompletten Antriebslösung vereint. Als Logistikhub des Unternehmens verfügt Bargteheide über 34.000 Lagerplätze, davon 17.000 im Hochregallager.

Mit hohen Qualitätsstandards Fehlerquellen ausschließen

Um die am Markt geforderten Qualitätsstandards umzusetzen, hat Nord in Aurich in allen Fertigungsstufen entsprechende Qualitätskontrollen integriert. Es beginnt mit Bauteilkontrollen im Wareneingang und setzt sich bei der Aufrüstung der Bestückungsautomaten fort. Mit dem AOI-Test im Inline-System werden bereits geringste Abweichungen registriert.

Um die am Markt geforderten Qualitätsstandards umzusetzen, hat Nord in Aurich in allen Fertigungsstufen entsprechende Qualitätskontrollen integriert. Es beginnt mit Bauteilkontrollen im Wareneingang und setzt sich bei der Aufrüstung der Bestückungsautomaten fort. Mit dem AOI-Test im Inline-System werden bereits geringste Abweichungen registriert.

Nach der THT-Fertigung findet nochmals ein Test aller Baugruppen statt. Bei der Endprüfung der kompletten Geräte erfolgt die finale Prüfung aller analogen und digitalen I/O sowie ein abschließender Leistungstest unter Volllast. Alle Tests werden anhand der individuellen Konfiguration durchgeführt. Das sorgt für zusätzliche Sicherheit – ebenso wie die Laserbeschriftung der Geräte und die Visualisierung der Montageanleitungen.

Dank der integrierten PLC in den Frequenzumrichtern sind die Antriebslösungen von Nord autark und in ihrer Funktion skalierbar. So gestatten sie Industrie 4.0 Anwendungen wie Condition Monitoring oder Predictive Maintenance. Auf Produktebene ist der Antriebsspezialist damit voll in der Industrie 4.0 Welt angekommen. Die Herstellung vom Feldverteiler Nordac Link zeigt, dass Digitalisierung, Automatisierung und größtmögliche Flexibilität Einzug in die Werkshallen von Nord gehalten haben.

Hinter die Kulissen in Aurich geblickt

Das könnte Sie auch interessieren...

Frequenzumrichter | Für die optimale Drehzahl am Elektromotor

Frequenzumrichter aus dem Baukasten für Schaltschrank + Feld

Getriebemotor integriert IE5+ Motor in Stirnradgetriebe

Getriebebau Nord | Der Blockgehäuse Erfinder

IE5+ Synchronmotor für Variantenreduktion und TCO Senkung