Standardisierte IE4-Antriebe für Gepäckförderanlage im Victoria Airport

- Details

- Zugriffe: 7665

Bei der Errichtung einer neuen Gepäckförderanlage im Flughafen Victoria Airport in British Columbia, Kanada waren eine Reihe von Ausstattungsmerkmalen der Antriebe von Getriebebau Nord für den Anlagenbauer Glidepath von großer Bedeutung: direkt angebundene Drehgeber, eine effiziente Anbindung und Fernüberwachung der Geräte, die zügige korrekte Installation und Inbetriebnahme sowie Variantenreduzierung.

Trotz moderater Passagierzahlen stellt der Flughafen Victoria Airport an die Ausstatter große Herausforderungen, so auch an die Errichter der neuen Gepäckförderanlage. Wenn auch das Gepäckvolumen mit internationalen Großflughäfen nicht zu vergleichen ist, so müssen doch alle typischen Module vom Check-in über die Sicherheitskontrolle bis zur Sortierung integriert werden. Auf relativ engem Raum war dies keine Leichtigkeit.

Mit Glidepath beauftragte der Betreiber einen Anlagenbauer, der auf Gepäckförderung, Paketsortierung und Frachtlogistik spezialisiert ist. Die internationale Unternehmensgruppe Glidepath hat ihren Hauptsitz im neuseeländischen Auckland. In Kanada ist eine ihrer Tochtergesellschaften ansässig. Diese plante und installierte die neue Gepäckförderanlage im Victoria International Airport, der von über 2500 Fluggästen täglich und knapp 2 Mio. Passagieren im Jahr für Flüge im Inland sowie im übrigen Nordamerika genutzt wird. Die neue Anlage hat eine Kapazität von 750 Gepäckstücken pro Stunde.

Geballte Technik auf engem Raum

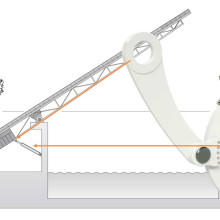

„Die Gepäckförderanlage besteht aus 85 neuen Fördermodulen mit einer Gesamtlänge von etwa 250 m“, fasst Jason Williams, Projektingenieur bei Glidepath, zusammen. „Sie umfasst des Weiteren zwei CT-Scanner für eine integrierte Gepäckdurchleuchtung. Es gibt zwei Zuführlinien und zwei Sortierstellen. Diese Anlage auf so kleinem Raum zu installieren, stellte von Anfang an eine ziemlich anspruchsvolle Aufgabe dar. Wir haben die maximale Zahl unterschiedlicher Komponenten verbaut, Vierwegesortierer, Spiralförderer und Gepäckausrichtungssysteme, zudem noch einen Schrägförderer und Glidepaths eigene Weichen und Kurvenförderer.“

„Die Gepäckförderanlage besteht aus 85 neuen Fördermodulen mit einer Gesamtlänge von etwa 250 m“, fasst Jason Williams, Projektingenieur bei Glidepath, zusammen. „Sie umfasst des Weiteren zwei CT-Scanner für eine integrierte Gepäckdurchleuchtung. Es gibt zwei Zuführlinien und zwei Sortierstellen. Diese Anlage auf so kleinem Raum zu installieren, stellte von Anfang an eine ziemlich anspruchsvolle Aufgabe dar. Wir haben die maximale Zahl unterschiedlicher Komponenten verbaut, Vierwegesortierer, Spiralförderer und Gepäckausrichtungssysteme, zudem noch einen Schrägförderer und Glidepaths eigene Weichen und Kurvenförderer.“

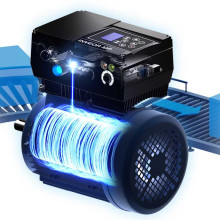

Alle Antriebsaufgaben werden von IE4-Antriebssystemen von Nord ausgeführt. Jede Antriebseinheit besteht aus einem IE4-Permanentmagnetsynchronmotor, einem dezentral integrierten Frequenzumrichter der Baureihe „Nordac Flex“ und einem zweistufigen Kegelradgetriebe. Die Hohlwellengetriebe sind mit einer „Gripmaxx“-Buchse auf der Antriebsachse montiert.

Diese Fixierung sorgt für eine sichere, wartungsfreundliche Verbindung ohne Passfedern. Die Antriebssysteme erreichen auch im Teillastbereich und bei niedrigen Drehzahlen exzellente Wirkungsgrade. Dadurch amortisieren sie sich innerhalb weniger Jahre, teils sogar schon nach Monaten und reduzieren die Gesamtkosten über die Produktlebensdauer deutlich. Die Frequenzumrichter sind genau nach Glidepaths Spezifikationen konfiguriert – mit Steckverbindungen für Leistung, Kommunikation, Drehgeber und Sensoren. Sie haben eine interne Ethernet/IP-Schnittstelle und sind für eine einfache, durchgeschleifte Installation ausgelegt.

Einfach intelligent vernetzt

Glidepath sparte durch die Steckverbinder sehr viel Zeit bei der Installation und Inbetriebnahme. Die codierten Anschlüsse erlauben ein schnelles, fehlerfreies Verbinden. Williams weiß die vielseitigen Schnittstellen sehr zu schätzen: „Wir haben den größten Teil unserer Feldgeräte direkt an die Frequenzumrichter anschließen können.“ Über die Industrial-Ethernet-Kommunikationsanbindung kann der Betreiber daher nicht nur alle Antriebsachsen fernüberwachen und -steuern, sondern auch jederzeit den Status von Sensoren und Aktoren einsehen.

Glidepath sparte durch die Steckverbinder sehr viel Zeit bei der Installation und Inbetriebnahme. Die codierten Anschlüsse erlauben ein schnelles, fehlerfreies Verbinden. Williams weiß die vielseitigen Schnittstellen sehr zu schätzen: „Wir haben den größten Teil unserer Feldgeräte direkt an die Frequenzumrichter anschließen können.“ Über die Industrial-Ethernet-Kommunikationsanbindung kann der Betreiber daher nicht nur alle Antriebsachsen fernüberwachen und -steuern, sondern auch jederzeit den Status von Sensoren und Aktoren einsehen.

Für Williams war dies ein entscheidendes Auswahlkriterium: „Ein sehr wichtiger Vorteil der Antriebssysteme ist, dass sie Hochgeschwindigkeits-Ethernet unterstützen. Dies ermöglicht eine zuverlässige durchgängige Verfolgung aller Gepäckstücke durch die ganze Anlage. Unser Leitsystem kann die auf die Frequenzumrichter verdrahteten Drehgeber zentral auslesen. Typischerweise sind das hochfrequente I/O-Signale.“

Positionierung als willkommener Bonus

Die Antriebssysteme erfüllen an den Gepäckfördermodulen verschiedenste Aufgaben. Sie bewegen das Gepäck mit unterschiedlichen Geschwindigkeiten von einem Band zum nächsten. Am Schrägförderer übernehmen sie außerdem auch die genaue Höhenverstellung. Zusätzlich verfügen die Antriebe über eine intelligente Positioniersteuerung, die unter anderem an den Sortierern zum Einsatz kommt. Die Umrichter regeln alle Antriebe mit sanften Anfahr- und Bremsrampen, so dass Gepäckstücke immer schonend bewegt werden.

Die Positioniersteuerung ist eine integrierte Funktion der Umrichterbaureihe Nordac Flex, über die sich Glidepath erst nach der Anschaffung der Antriebe voll bewusst wurde. Die Nord-Ingenieure nahmen im Rahmen ihres umfassenden After-Sales-Service die Parameter der einzelnen Applikationen auf und waren sich sofort im Klaren, dass diese Funktion für Sortierer die optimale Lösung ist.

„Wir haben uns die Positionierfunktion der Antriebe bei unseren Vierwegesortierern zunutze gemacht und sind extrem zufrieden mit dem Ergebnis“, sagt Williams. „Eine Kombination aus einem IE4-Motor, einem Drehgeber und einem motoraufgebauten Umrichter erlaubt uns, den Antrieb als äußerst präzises Positioniersystem für die drei verschiedenen Positionen der Vierwegesortierer zu nutzen.“

Service für reibungslosen Ablauf

Glidepath-Projektingenieur Williams ist mit der fachlichen Betreuung mehr als zufrieden. Der Nord-Branchenmanager unterstützte Glidepath maßgeblich durch eine effiziente Standardisierung. „Er half uns, bei der Auswahl der Getriebeübersetzungen und Motorbaugrößen die Zahl der unterschiedlichen Varianten zu reduzieren“, erklärt Williams. „Für dieses Projekt haben wir nun lediglich fünf verschiedene Übersetzungen und drei Motorbaugrößen bei einer Gesamtanzahl von über 90 Antrieben. Das ist ein enormer Vorteil. Als Konsequenz brauchen wir nur noch einen Ersatzantrieb pro Getriebetyp und Motorgröße.“

Glidepath-Projektingenieur Williams ist mit der fachlichen Betreuung mehr als zufrieden. Der Nord-Branchenmanager unterstützte Glidepath maßgeblich durch eine effiziente Standardisierung. „Er half uns, bei der Auswahl der Getriebeübersetzungen und Motorbaugrößen die Zahl der unterschiedlichen Varianten zu reduzieren“, erklärt Williams. „Für dieses Projekt haben wir nun lediglich fünf verschiedene Übersetzungen und drei Motorbaugrößen bei einer Gesamtanzahl von über 90 Antrieben. Das ist ein enormer Vorteil. Als Konsequenz brauchen wir nur noch einen Ersatzantrieb pro Getriebetyp und Motorgröße.“

Der gute Service setzte sich im Projektverlauf fort. Williams dazu: „Wir hatten keinerlei Probleme bei der Inbetriebnahme der Nord-Produkte. Sie ließen sich von allen Komponenten am besten in Betrieb nehmen. Wir haben die Vorinbetriebnahme allein durchgeführt und hatten dann bei der viertägigen Inbetriebnahme im Victoria Airport einen Nord-Ingenieur vor Ort. Er war einfach super, fachlich sehr fit und hat uns die Programmierung und Parametrierung mit der Software „Nord Con“ und mit Handbediengeräten genau erklärt.

Insbesondere hat er uns bei der Einrichtung der Positionierung unterstützt, mit der wir noch keine Erfahrung hatten. Die enge Betreuung war sehr wertvoll und mit der Installation und Inbetriebnahme hörte der Service nicht auf. Ich kann Nord jederzeit per Telefon erreichen. Von Seattle können sie auch sehr schnell jemanden zum Flughafen schicken, wenn wir darum bitten.“

Mehrere Monate nach Inbetriebnahme ergänzt Williams seinen Eindruck noch um einen Rückblick auf den längeren regulären Betrieb: „Wir sind sehr zufrieden mit der Antriebstechnik. Ich kann keine negativen Punkte benennen. Alles funktioniert. Wir hatten überhaupt keine Probleme und mussten nichts austauschen. Das Projekt ist sehr gut gelaufen und zeugt von der tollen Zusammenarbeit.“

Das könnte Sie auch interessieren...

Frequenzumrichter | Für die optimale Drehzahl am Elektromotor

Frequenzumrichter aus dem Baukasten für Schaltschrank + Feld

Getriebemotor integriert IE5+ Motor in Stirnradgetriebe

Getriebebau Nord | Der Blockgehäuse Erfinder

IE5+ Synchronmotor für Variantenreduktion und TCO Senkung