Seit Anfang 2017 forschen die beiden baden-württembergischen Leiterplattenhersteller Würth Elektronik und Fela gemeinsam an der Digitalisierung der Leiterplattentechnik. Die Prototypen im Juli waren bereits vielversprechend – im Oktober haben beide Partner erfolgreich erste Serienaufträge in den jeweiligen Pilotprojekten ausgeliefert.

Seit Anfang 2017 forschen die beiden baden-württembergischen Leiterplattenhersteller Würth Elektronik und Fela gemeinsam an der Digitalisierung der Leiterplattentechnik. Die Prototypen im Juli waren bereits vielversprechend – im Oktober haben beide Partner erfolgreich erste Serienaufträge in den jeweiligen Pilotprojekten ausgeliefert.

Die von den Unternehmen forcierte „S.mask“-Technologie verfolgt einen von Lack und Maschinenpark unabhängigen Ansatz zum Aufbringen einer definierten, funktionellen Oberfläche via 3D Druck. Aus Sicht der beiden Unternehmen bietet sich hier der beste Ansatzpunkt, die Leiterplattenfertigung und ihre Prozesse selbst nach und nach zu digitalisieren.

Erste Werkstoffprüfungen und Untersuchungen bestätigen eine enorm verbesserte Präzision und verschiedene Möglichkeiten zur anwenderspezifischen Definition der Maske. Sowohl Versatz als auch die generellen Toleranzen lassen sich deutlich reduzieren.

Individuelle Ausgestaltung der Oberfläche

Insbesondere die individuelle Ausgestaltung der Oberfläche erlaubt es, Kundenwünsche und spezielle Anforderungen bezüglich z. B. der Durchschlagsfestigkeit zu berücksichtigen. Das S.mask System bietet als erste und einzige Technologie der Branche die Möglichkeit nicht nur eine, sondern direkt mehrere Schichten eines Dielektrikums definiert und gezielt ausgestaltet aufzubringen.

Eine besondere Performance ließ sich in den ersten Versuchsreihen zu Lötprozessen beobachten. So konnte bei den meisten bisher bekannten Löt- und Bestückungsproblemen eine deutliche Verbesserung erzielt werden. Sofern sich diese Beobachtungen in den für Anfang 2018 geplanten Testreihen bestätigen, würde dies enorme Vorteile bringen. Konkrete Aussagen erwarten sich die beiden Partner bereits Mitte 2018.

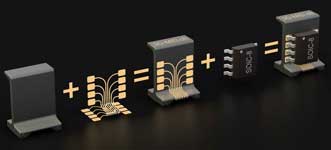

3D MID Bauteilträger schützt Point of Sale Terminals

3D MID Bauteilträger schützt Point of Sale Terminals

Norbert Krütt, Geschäftsführer Fela in Villingen-Schwenningen, zeigt sich sehr zufrieden mit den bislang erzielten Ergebnissen: „Die Digitalisierung der Leiterplattentechnik stellt einen technologischen Quantensprung dar. Funktionelle Oberfläche bzw. Dielektrikum werden nicht mehr „großzügig wie mit einer Gießkanne verteilt, sondern gezielt genutzt um Vorteile in den nachfolgenden Prozessen sowohl bei der Leiterplattenfertigung als auch später bei unseren Kunden zu realisieren.“

Erste Pilotprojekte

Neben Vorteilen bei Präzision und Performance zeigen die ersten Pilotprojekte auch Verbesserungen beim Thema Protection (Schutz) der Leiterplatte. Dies gelingt zum einen durch das schonende Aufbringen der funktionellen Oberfläche, zum anderen durch eine Reduzierung der Menge und Art der eingesetzten Chemikalien.

Die Zusammenarbeit erfolgt auf allen Ebenen: von der Geschäftsleitung über die Forschungsabteilungen bis hin zur gemeinsamen Kommunikation. Andreas Gimmer, Geschäftsführer von Würth Elektronik CBT in Schopfheim, meint hierzu: „Seit Beginn unserer partnerschaftlichen Kooperation hat sich gezeigt, dass das Miteinander unserer Unternehmen vielfältige Synergieeffekte erzielt. Wir erwarten uns wirtschaftlichen Erfolg, stellen aber auch fest, dass gemeinsames Forschen und Entwickeln einfach Freude macht.“